Термины и определения основных понятий в области сварки устанавливает ГОСТ 2601-84 (в ред. 1992 г.). Термины, установленные стандартом, обязательны для применения в документации всех видов, научно-технической, учебной и справочной литературе.

Сварное соединение - неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 1.1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

Рис. 1.1. Сварное соединение

Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Металл шва - сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл - металл подвергающихся сварке соединяемых частей.

Зона сплавления - зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Нерасплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла.

Зона термического влияния - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке.

Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахлесточные и торцовые сварные соединения.

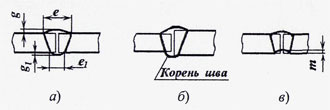

Стыковое соединение - сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 1.2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис. 1.2, б).

Рис. 1.2. Стыковые соединения

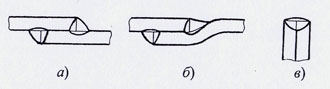

Угловое соединение - сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 1.3).

Рис. 1.3. Угловые соединения

Тавровое соединение - сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 1.4).

Рис. 1.4. Тавровые соединения

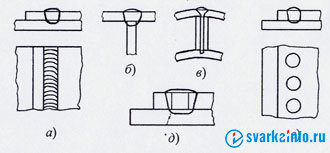

Нахлесточное соединение - сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 1.5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение - сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 1.5, е).

Рис. 1.5. Нахлесточные (а, б) и торцовое соединения (в)

Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок.

По типу сварные швы делят на стыковые, угловые и прорезные.

Стыковой шов - сварной шов стыкового соединения. Угловой шов - сварной шов углового, нахлестанного или таврового соединений. Прорезной шов (рис. 1.6) получается в результате полного проплавления верхнего, а иногда и последующих листов, и частичного проплавления нижнего листа (детали). Частным случаем прорезного шва является точечный или пробочный шов (электрозаклепка - при дуговой сварке) (рис. 1.6, г). Прорезные швы при приварке толстого листа (рис. 1.6, д) могут выполняться по заранее выполненным отверстиям в верхнем листе (при точечном шве) или прорези (при непрерывном шве).

Различают следующие характеристики сварного шва: ширину, выпуклость, вогнутость и корень шва.

Рис. 1.6. Прорезные швы

Ширина шва е - расстояние между видимыми линиями сплавления сварного шва (см. рис. 1.2, а). Выпуклость шва g определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости (см. рис. 1.2, а; 1.4, а). Вогнутость шва T определяется расстоянием между плоскостью, проходящей через видимые линии границы шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости (см. рис. 1.2, в; 1.3, в). Вогнутость корня стыкового шва является дефектом обратной стороны одностороннего шва. Корень шва - часть сварного шва, наиболее удаленная от его лицевой поверхности (см. рис. 1.2, б; 1.4, а). По существу это обратная сторона шва, в которой различают ширину е 1 и высоту g 1 обратного валика (см. рис. 1.2, а).

Угловой шов имеет следующие размерные характеристики: катет, толщину, расчетную высоту. Катет углового шва к определяется кратчайшим расстоянием от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части (см. рис. 1.3, в; 1.4, а). Катет задается в качестве параметра режима, который нужно выдерживать при сварке. Толщина углового шва а - наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла (см. рис. 1.4, а). Для оценки прочности сварного соединения используют расчетную высоту углового шва - р (см. рис. 1.4, а). Для угловых швов более благоприятна вогнутая форма поверхности шва с плавным переходом к основному металлу (см. рис. 1.3, в).

По протяженности сварные швы подразделяют на непрерывные и прерывистые. Стыковые сварные швы, как правило, выполняют непрерывными. Угловые швы могут быть непрерывными (рис. 1.7, а) и прерывистыми (рис. 1.7, б), с шахматным (рис. 1.7, в) и цепным (рис. 1.7, г) расположением отрезков шва. Угловые швы могут быть выполнены и точечными швами (рис. 1.7, б, д).

Рис. 1.7. Угловые швы тавровых соединений

По способу выполнения различают сварку: одностороннюю и двустороннюю, однослойную и многослойную. Одностороннюю сварку стыкового сварного соединения выполняют со сквозным проплавлением кромок на подкладке или без подкладки (на весу). Двустороннюю сварку выполняют с зачисткой (удалением) корня шва (механической обработкой) перед сваркой обратной стороны сварного соединения или без зачистки корня шва. При двусторонней сварке зачастую приходится кантовать изделие или вести сварку в трудном потолочном положении.

Многослойный шов применяют при сварке металла большой толщины, а также для уменьшения зоны термического влияния. Под слоем сварного шва (I-IV на рис. 1.8) понимают часть металла сварного шва, которая состоит из одного или нескольких валиков (1-5 на рис. 1.8), располагающихся на одном уровне поперечного сечения шва. Валик - металл сварного шва, наплавленный за один проход. Под проходом при сварке подразумевается однократное перемещение в одном направлении источника тепла при сварке или наплавке.

Рис. 1.8. Многослойный шов

По пространственному положению с учетом требований международных стандартов различают следующие сварные швы: горизонтальные (на вертикальной плоскости), вертикальные, потолочные и швы, сваренные в нижнем положении (рис. 1.9, 1.10). На рисунках даны русские и в скобках международные обозначения. Схемы сварки, стыков труб с горизонтальной, вертикальной или наклоненной осью показаны на рис. 1.10.

Рис. 1.9. Положение шва при сварке стыковых (а) и тавровых (б) соединений листов:

HI - нижнее; Н2 - нижнее тавровых соединений; B1 - вертикальное (сварка низу вверх); B2 - вертикальное (сварка сверху вниз); Г - горизонтальное; П1 - потолочное; П2 - потолочное тавровых соединений

Рис. 1.10. Положение шва при сварке стыковых (а) и угловых (б) соединений труб:

HI - нижнее при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) с поворотом; Н2 - нижнее при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом; В1 - переменное при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) без поворота "на подъем"; В2 - переменное при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) без поворота "на спуск"; Г - горизонтальное при вертикальном расположении осей труб, свариваемых без поворота или с поворотом; Н45 - переменное при наклонном расположении осей труб (трубы), свариваемых (привариваемой) без поворота; П2 - потолочное при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом

Cтраница 1

| Условное обозначение элементов трубопроводов, свариваемых механизированным способом.| Манипулятор конструкции Н. М. Кудрявцева. |

Корневой шов сваривается сварочной головкой ТСГ-6 конструкции МВТУ им.

Корневой шов сваривают ручной аргоно-дуговой сваркой вольфрамовым электродом. Сварку ведут на предельно короткой дуге без поперечных колебаний электрода. Поворотные стыки сваривают снизу вверх. Горелку относительно зенита смещают на 45 по направлению вращения трубы. Неповоротные стыки сваривают за 3 - 4 прохода. Начало и конец каждого прохода перекрывают, на 5 - 7 мм тщательно заваривая кратер. Сварку ведут при беспрерывной подаче аргона внутрь трубы на следующем режиме: диаметр вольфрамового электрода 2 - 3 мм, ток 90 - 130 а, расход аргона в горелке 600 - 650 л / ч, расход аргона на поддув 250 - 300 л / ч, ток постоянный при обратной полярности.

Сварку корневого шва с разделкой двух кромок производят электродной проволокой диаметром 1 - 1 2 мм на усредненном режиме при силе тока 130 - 150 А и скорости 2 8 - 3 9 мм / с. Электроду сообщают колебательные движения (0 67 - 1 5 колебаний в 1 с) с амплитудой 6 - 8 мм.

Сварку корневого шва осуществляют электродной проволокой диаметром 0 9 мм сверху вниз с поперечными колебаниями небольшого размаха и повышенной частоты, что тем не менее снижает скорость сварки, которая является важным технологическим параметром, определяющим темп движения сварочно-монтажного потока.

Сварку корневого шва выполняют ручной дуговой сваркой покрытыми электродами или автоматической сваркой порошковой проволокой. При ручной сварке корневого слоя поверхность шва должна быть гладкой мелкочешуйчатой и плавно сопрягаться с кромками. Она должна быть тщательно зачищена абразивными кругами с применением быстровращающихся шлифовальных машинок. Очень важно при выполнении горячего прохода обеспечить плавное сопряжение наплавленного слоя с кромками трубы и равномерную толщину слоя на всех участках стыка. Общая толщина корневого и горячего слоев должна быть не менее 5 мм. При меньшей толщине ручной подварки возможно образование прожога. После сварки удаляют шлак и проводят визуальный осмотр шва. Места наплавов, пропусков, несплавлений зачищают шлифовальной машинкой, при необходимости подваривают электродами с основным видом покрытия. Шаблоном контролируют равномерность заполнения разделки. Участки стыка с выпуклыми швами или излишне заполненные зачищают шлифовальной машинкой.

Сварка корневого шва ведется несколькими автоматами, смонтированными на центраторе, перемещающемся внутри трубы на самоходной установке. Заполняющие слои сваривают автоматы, перемещающиеся по периметру стыка и настроенные (каждый) на ширину накладываемого слоя шва.

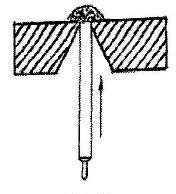

Форма корневого шва в большой степени зависит от формы разделки кромок в основании шва. Как показали исследования и опыт изготовления сварных стыков, для получения слегка выпуклой поверхности шва с внутренней стороны в разделке корня должен иметься плоский участок. Отсутствие его и образование корневого сечения поверхностью, обработанной по радиусу, как это обычно предусматривается при U-образной разделке кромок, приводит к получению вогнутого шва.

После сварки корневой шов шлифуют абразивным инструментом, а затем выполняют горячий проход для выплавки шлака из раскрытых карманов, удаления дефектных мест корневого шва, равномерного распределения водорода по сечению сварного шва, отжига закалбчной структуры корневого шва, а также для получения ровной подложки для наложения последующих слоев шва электродами с основным покрытием. Горячий проход выполняют только по неостывшему корневому шву с перерывом не более 5 мин электродами с целлюлозным покрытием или специальными низководородистыми электродами, обеспечивающими возможность сварки на спуск. За рубежом выпускают специальные безводородные электроды для корневого слоя.

После сварки корневого шва последующие слои выполняют на установках ПАУ с применением автоматической сварки под слоем флюса.

Сварка в потолочном положении Сварка происходит в несколько этапов, первый из них – проварка корня шва.Корень шва

Используйте электрод диаметром 3 мм и силу тока минимального или среднего диапазона.

В зависимости от условий, сварку можно выполнить несколькими способами :

- Если возможна выборка и подварка с обратной стороны, то при сварке следует обратить внимание на формирование валика с нижней стороны. Не должно быть нависаний и подрезов.

![]() ).

).

Пластиковые потолки: особенности монтажа» href=»http://potolokspec.ru/widy/iz-panelej/plastikovye-potolki-787″>

).).

Потолочная плита байкал).

Потолочная плита байкал).

Основное внимание при такой сварке должно быть сосредоточено на обратном валике. При возможности выдерживайте скорость сварки в зависимости от нижнего валика, чтобы не было сильной выпуклости. Если всё-таки внутренний валик получился слишком выпирающим, то необходима выборка до чистого металла .

Потолочная плита байкал: достоинства и сравнение от профессионалов» href=»http://potolokspec.ru/widy/iz-plitki/potolochnaya-plita-bajkal-224″>Потолочная плита байкал

).Основное внимание при такой сварке должно быть сосредоточено на обратном валике. При возможности выдерживайте скорость сварки в зависимости от нижнего валика, чтобы не было сильной выпуклости. Если всё-таки внутренний валик получился слишком выпирающим, то необходима выборка до чистого металла .

Заполнение разделки Сварка 2 и 3 валика происходит электродом 3 мм. на средне-максимальном токе, либо 4 мм. на среднем. Выбор зависит в зависимости от ширины первого валика. Чтобы не образовалось выпуклости, следует задерживаться на краях, затем немного смещать дугу по кромке и переходить лесенкой на другую кромку. Если необходимо изменить форму валика при сварке, изменяйте скорость, наклоняйте электрод другим углом, увеличивайте величину шага

. Совет! Не делайте валики большой ширины, они будут давать подтёки и капать. 4 и 5 слой зависят от ширины предыдущих валиков – во всю ширину, или в 2 валика. Следующие слои выполняются в виде наплавки без колебательных движений

. При подходе к кромке нужно оставлять расстояние диаметром электрода с покрытием, между предпоследним валиком и кромкой. ,"en":["dUFCQu9OBBQ","cGoybWZjSis","pXDuDCLxkU4","XEdrAxZFM74","6trSS_3Mwew","6trSS_3Mwew","6trSS_3Mwew"],"de":["dQV7j2J8nYg","jUO_l_lhELs","CTdsvjkSmlw","yGpxrEdsWiY","hNvNS-QNZHI","ynW-KSk-8EU","QFpJx4OZkEw","dQV7j2J8nYg","O1UNuz1qZ3g","NSz4xFC9l7k","odypbIf8b1s"],"es":["P3atzvylWmA","W257s40VzXk","B9a-i2eZUv8","wCrSV561g4A","W257s40VzXk","bQESOJe0PAo","gA2ZmuTujHY","KJl9xgo2WHs","bQESOJe0PAo","W257s40VzXk"],"pt":["FzFvx4OIAZQ","k36p4agacBk","2ENrAu4dA0o","1TLO4VImiZI","DmkptaoSBAg","jG211otCuhs","QBWDKtDx2mE","3RzM9gyh2yI","Ob5w1x0lmS0"],"it":["DT2PsGHY1KE","Fb1wqD3wBn0"],"bg":["nLZYcBBgi7E","S7S-bGxY9iQ"],"pl":["4ZuE655M0to"],"ro":,"el":["OemjjF94uu0"]} attachment_13097" align="aligncenter" width="450"] аполнение разделки

attachment_13097" align="aligncenter" width="450"] аполнение разделки