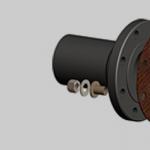

Fig.1. Struktura e një kontrolluesi të temperaturës PID të kaskadës në një xhaketë reaktori

Fig.2. Struktura e një kontrolluesi të temperaturës PID të kaskadës në një ftohës refluksi të reaktorit

Fig.2. Struktura e një kontrolluesi të temperaturës PID të kaskadës në një ftohës refluksi të reaktorit

1. Rregullatorët

Pikat e përgjithshme

– Nënsistemi i kontrollit përbëhet nga katër kontrollues PID, duke formuar dy kaskada kontrolli (Fig. 1., Fig. 2.);

– Kontrolli i rregullatorëve master dhe slave (ndryshimi i mënyrës së funksionimit dhe cilësimit) lejohet gjithmonë, pavarësisht nëse reaktori është në funksion apo jo, si nga diagrami memorik "Statusi i instalimit" ashtu edhe nga dritaret e rregullatorit;

Teprica e rregullatorit

– Për të rritur besueshmërinë, sistemi ofron rregullatorë të tepërt. Kryesorja është një kontrollues softuerësh, ai rezervë është një harduer (SIPART DR22).

– Ndryshimi i koeficientëve të kontrolluesit harduerik (koeficienti i transmetimit, konstanta e kohës së integrimit dhe konstanta e kohës së diferencimit) në përputhje me cilësimet e kontrolluesit të softuerit bëhet duke klikuar butonin "Apliko" në dritaren e cilësimeve të kontrolluesit të softuerit;

Struktura e kontrolluesit të softuerit

Struktura e kontrolluesit të softuerit është paraqitur në Fig.1, Fig.2.

Kontrolli i rregullatorit

– Të katër rregullatorët e reaktorit kontrollohen nga dritaret e rregullatorit ose nga diagrami imitues "Statusi i instalimit". Pamja e dritareve është paraqitur në Fig. 1., Fig. 2.

– Për secilin nga katër rregullatorët e reaktorit ekziston një dritare individuale, e cila ka dy forma: kryesore është “dritarja e kontrollit të rregullatorit” dhe ajo ndihmëse është “dritarja e cilësimeve të rregullatorit”. Kalimi ndërmjet këtyre formave bëhet duke shtypur butonat ose në zonën e sipërme djathtas të dritareve.

– Duke shtypur butonin “RAMP” (i disponueshëm vetëm në dritaren e rregullatorit kryesor për frigoriferin), hapet dritarja e cilësimeve të rampës dhe e kontrollit (shih Fig. 2.).

– Vetë rampa është një ndryshim linear në referencën e temperaturës nga vlera "Vlera fillestare" në vlerën "Vlera përfundimtare" gjatë "kohës së tranzicionit";

– Dritarja e konfigurimit dhe kontrollit të rampës është projektuar për të monitoruar përparimin e rampës, dhe gjithashtu i siguron operatorit aftësinë për të kontrolluar rampën;

– Në gjendjen fillestare, kur rampa është joaktive, shtypet butoni “Stop”, butonat “Start” dhe “Pause” shtypen, butoni “Pauzë” është i paarritshëm, “Vlera përfundimtare” dhe “Koha e tranzicionit” Fushat janë të disponueshme për hyrje, fusha "Vlera fillestare" shfaqet vlera aktuale e temperaturës, në fushat "Koha e kaluar" dhe "Koha e mbetur" - zero;

– Kur rampa është aktive, butonat “Stop” dhe “Pause” lëshohen, butoni “Start” shtypet, butoni “Pause” është i disponueshëm, të gjitha fushat nuk janë të disponueshme për hyrje.

Fusha "Vlera fillestare" shfaq vlerën e temperaturës nga e cila filloi ndryshimi i qetë në cilësimin e komanduesit pas shtypjes së butonit "Start" ose nisjes së sistemit të rampës.

Fusha Vlera e Fundit shfaq vlerën e referencës së kontrolluesit që do të vendoset pas përfundimit të rampës.

Fusha "Transition Time" tregon kohën totale të rampës, fusha "Elapsed Time" tregon kohën e kaluar të rampës dhe fusha "Remaining Time" tregon kohën e mbetur të rampës;

– Pasi të ketë skaduar koha e “Transition Time”, cilësimi i kontrolluesit është i barabartë me vlerën “Vlera përfundimtare”, fushat e hyrjes dhe butonat kthehen në gjendjen e tyre fillestare;

Kryerja e një rampe nga një operator

– Sistemi ka aftësinë për të kryer një rampë me komandën e operatorit me cilësimet e specifikuara nga operatori;

– Para fillimit të rampës, operatori fut vlerat e kërkuara në fushat "Vlera e fundit" dhe "Koha e tranzicionit";

– Nga fillimi i fazës së polimerizimit deri në fillimin e dozës së parë shtesë të planifikuar të ujit, operatorit në fushën “Vlera përfundimtare” i ndalohet të vendosë një vlerë më të madhe se temperatura aktuale në reaktor.

Nëse reaktori është në punë, përpara fillimit të fazës së polimerizimit dhe që nga momenti kur fillon doza e parë e planifikuar shtesë e ujit, fushat e hyrjes në cilësimet e rampës dhe dritaren e kontrollit nuk janë të disponueshme për operatorin për të hyrë, butonat e kontrollit të rampës nuk janë të disponueshme që operatori të shtypë.

Nëse reaktori nuk është në funksionim, fushat e hyrjes në cilësimet e rampës dhe dritaren e kontrollit janë të disponueshme për hyrje nga operatori, butonat e kontrollit të rampës janë të disponueshme për t'u shtypur nga operatori;

– Për të nisur rampën, operatori shtyp butonin “Start”, ndërsa butoni “Stop” shtypet;

– Gjatë rampës, fusha e daljes “Vlera fillestare” shfaq vlerën e temperaturës nga e cila filloi ndryshimi i qetë në cilësimin e komanduesit pas shtypjes së butonit “Start”;

– Nëse gjatë një rampe ju duhet të ndryshoni parametrat e saj (vlera përfundimtare ose koha e tranzicionit), duhet të shtypni butonin “Ndalu”. Në këtë rast, butoni "Start" mbetet i shtypur, butoni "Stop" mbetet i shtypur dhe fushat e hyrjes "Vlera përfundimtare" dhe "Koha e kalimit" janë të disponueshme për hyrje. Ndryshimi i cilësimit të kontrollorit nga nënprogrami RAMP dhe numërimi i kohës së kaluar në fushën "Koha e kaluar" do të pezullohet përkohësisht;

– Pasi të futen parametrat e rinj të rampës në fushat e hyrjes, operatori shtyp butonin “Pauzë”, vlera në fushën e daljes “Koha e mbetur” rillogaritet automatikisht dhe procesi i ndryshimit pa probleme të detyrës me parametra të rinj dhe numërimi mbrapsht i koha e devijimit në fushën "Koha e kaluar" rifillon;

– Vlera e re në fushën “Koha e mbetur” llogaritet si më poshtë: . Nëse rampa përpara se të shtypni butonin "Ndalu" zgjati më shumë se ajo që u fut në fushën "Koha e kalimit" gjatë pauzës, atëherë koha e mbetur merret e barabartë me zero, cilësimi i kontrolluesit vendoset i barabartë me vlerën në "Përfundimtar". fushë vlerë";

– Në dy raste: duke shtypur butonin “Start” dhe duke shtypur butonin “Pause”, detyra për rregullatorin kryesor në xhaketë vendoset në një shkallë më pak se “vlera përfundimtare” e rampës;

Funksionimi i rregullatorëve

– Të katër rregullatorët e reaktorëve kanë dy mënyra funksionimi: manual dhe automatik. Në modalitetin manual, reagimi është i hapur, algoritmi PID nuk funksionon, operatori dhe sistemi kanë aftësinë të ndryshojnë veprimin e kontrollit në valvul. Në modalitetin automatik, reagimi është i mbyllur, algoritmi PID funksionon, operatori dhe sistemi kanë aftësinë të ndryshojnë objektivin e temperaturës;

– Katër rregullatorët e reaktorit kombinohen në dy qarqe kontrolli kaskadë, secila prej të cilave ka një rregullator master dhe një rregullator skllav. Kaskada konsiderohet e mbyllur nëse kontrollorët skllav dhe master janë në modalitetin automatik;

– Kontrolluesi kryesor nuk mund të jetë në modalitetin e kontrollit automatik nëse slave është në modalitetin manual. Nëse operatori ose sistemi e kalon kontrolluesin skllav në modalitetin manual, master do të kalojë gjithashtu në modalitetin manual dhe kaskada hapet. Nëse operatori ose sistemi e kalon kontrolluesin skllav në modalitetin automatik, modaliteti kryesor nuk ndryshon (mbetet manual), kaskada mbetet e hapur. Kontrolluesi kryesor mund të kalohet në modalitetin automatik vetëm nëse slave është në modalitetin automatik;

– Kur rregullatori kryesor është i ndezur në modalitetin automatik, mbyllja pa goditje e kaskadës sigurohet duke paravendosur veprimin e kontrollit të rregullatorit kryesor të barabartë me detyrën e rregullatorit skllav.

Përdoret në objekte komplekse kur parametri i daljes j ndikohet nga disa shqetësime që nuk mund të maten. Në këtë rast, zgjidhet një objekt me një parametër të ndërmjetëm j 1 që mund të matet dhe mbi të bazohet rregullimi i objektit. Ne marrim qarkun e parë të kontrollit. Ky kontrollues nuk merr parasysh disa nga shqetësimet që veprojnë në një objekt kompleks që ndikojnë në parametrin e daljes j. Duke përdorur parametrin j, ndërtohet cikli i dytë i kontrollit. Rregullatori i qarkut të dytë kontrollon funksionimin e rregullatorit të qarkut të parë, duke ndryshuar detyrën e tij në atë mënyrë që funksionimi i tij të kompensojë ndikimin e shqetësimeve në parametrin e daljes j. Ky është kuptimi i rregullimit të kaskadës (kaskada e rregullimit 1 dhe 2).

Oriz. 5.18. Diagrami i sistemit të kontrollit të nivelit të ujit në kazanin e bojlerit:

N b – niveli i ujit në kazanin e bojlerit; D pp – konsumi i avullit të mbinxehur (l); W c – konsumi i ujit për ushqim (m vol); ZD– vendos treguesin (cakton vlerën e nivelit N b,0); WEC – ekonomizues uji; PP - mbinxehës

Le ta shqyrtojmë këtë në diagramin e kontrollit të një objekti kompleks, i përbërë nga një lidhje sekuenciale e tre objekteve me shqetësime (Fig. 5.19).

Rregullatori i parametrit të ndërmjetëm j 1 kërkon ta mbajë atë konstant dhe të barabartë me j 1.0. Kjo është kaskada e parë e rregullimit.

Ky kontrollues merr parasysh vetëm shqetësimin l 1. Çrregullimet l 2 dhe l 3 do të ndikojnë në parametrin e daljes j. Rregullatori j (kaskada e 2-të e kontrollit) do të mbajë parametrin j konstant j 0 për faktin se përmes detyrës së ndryshueshme të detyrës ( ZPZ) do të ndryshojë detyrën në qarkun e parë me shumën ±Dj 1 . Pasi të ketë marrë këtë shtesë të një detyre, kontrolluesi j 1 do të ndryshojë parametrin j 1 në mënyrë të tillë që të kompensojë ndikimin e shqetësimeve l 2 dhe l 3 në parametrin e daljes j. Rregullatori j (faza e dytë) si të thuash, korrigjon funksionimin e rregullatorit të parë (sipas j 1), kështu që ai i quajtur një rregullator korrigjues (CR).

Oriz. 5.19. Skema e kontrollit të kaskadës:

ZD– mjeshtër; ZPZ– gjenerator i referencës së ndryshueshme; KR - rregullator korrigjues

Një shembull i kontrollit të kaskadës është shpërndarja e ngarkesës së nxehtësisë midis disa kaldajave që funksionojnë në një rrjet të përbashkët avulli (Fig. 5.20).

Oriz. 5.20. Rregullimi i ngarkesës së nxehtësisë së kaldajave që funksionojnë në një rrjet të përbashkët me avull: RSZ - shumëzuesi i sinjalit të vendosur; GKR - rregullatori kryesor korrigjues

Dy kaldaja furnizojnë me avull rrjetin kryesor të avullit me shpejtësi rrjedhëse D k1 dhe D k2. Nga rrjeti kryesor i avullit, avulli rrjedh në turbina T 1 ; T 2 dhe T 3 me shpenzime D T1; D T2 dhe D T3. Nëse ka një ekuilibër të rrjedhave hyrëse të avullit nga kaldaja dhe lënien e linjës kryesore tek turbinat, atëherë presioni i avullit në linjën kryesore R m nuk do ndryshoj ( R m, 0).

Nëse turbinat fillojnë të konsumojnë pak a shumë avull, atëherë ekuilibri i hyrjes së avullit në linjën kryesore dhe rrjedha e tij nga linja kryesore prishet, dhe presioni R m duhet të rregullohet. Objektet e ndërmjetme në këtë sistem janë kaldaja TE 1 dhe TE 2, dhe parametrat e ndërmjetëm janë ngarkesat termike të kaldajave D q 1 dhe D q2. Bazuar në to, është ndërtuar një rregullator i ngarkesës termike ( RTN), i cili kontrollon furnizimin me karburant (gaz). Kjo është kaskada e parë rregullatore.

Rregullatorët mbajnë ngarkesën termike konstante D q 1.0 dhe D q 2.0, dhe rrjedhimisht konsumi i avullit D k1 dhe D k2. Nëse presioni në linjë R m fillon të ndryshojë (parametri j), rregullatori i presionit hyn në punë R m (kjo është kaskada e 2-të), e cila, në varësi të devijimit të presionit ±D R m =( R m - R m,0) gjeneron një sinjal në dalje, dhe përmes shumëzuesit të sinjalit të referencës ( RSZ) kontrollon funksionimin e rregullatorëve të ngarkesës së nxehtësisë së bojlerit ( RTN), duke ndryshuar detyrën me vlerën ±D D q. Në përputhje me këtë sinjal, rregullatorët e PTH ndryshojnë furnizimin me karburant në kaldaja dhe në këtë mënyrë prodhimin e konsumit të avullit D k1 dhe D k2 në mënyrë të tillë që të rivendosë presionin në linjë R m.

Në rast se këto metoda kontrolli nuk japin rezultatet e dëshiruara, ato shkojnë në kufizimin e shqetësimeve l.

Sistemet kaskadë përdoren për të automatizuar objektet që kanë një inerci të madhe përgjatë kanalit të kontrollit, nëse është e mundur të zgjidhni një koordinatë të ndërmjetme që është më pak inerciale në lidhje me shqetësimet më të rrezikshme dhe të përdorni për të të njëjtin veprim rregullues si për daljen kryesore. të objektit.

Në këtë rast, sistemi i kontrollit (Fig. 19) përfshin dy rregullatorë - rregullatori kryesor (i jashtëm) R, duke shërbyer për të stabilizuar daljen kryesore të objektit y, dhe rregullator ndihmës (i brendshëm). R 1, i projektuar për të rregulluar koordinatat ndihmëse në 1 .Objektivi për kontrolluesin ndihmës është sinjali dalës i kontrolluesit kryesor.

Zgjedhja e ligjeve rregullatore përcaktohet nga qëllimi i rregullatorëve:

Për të ruajtur koordinatat kryesore të daljes në një vlerë të caktuar pa një gabim statik, ligji i kontrollit të kontrolluesit kryesor duhet të përfshijë një komponent integral;

Rregullatorit ndihmës i kërkohet të përgjigjet shpejt, kështu që mund të ketë çdo ligj kontrolli.

Një krahasim i ASR-ve me një qark dhe kaskadë tregon se për shkak të shpejtësisë më të lartë të lakut të brendshëm në një ASR kaskadë, cilësia e procesit kalimtar rritet, veçanërisht kur kompensohen shqetësimet që vijnë përmes kanalit të kontrollit. Nëse, sipas kushteve të procesit, vendoset një kufizim për variablin ndihmës (për shembull, temperatura nuk duhet të kalojë vlerën maksimale të lejuar ose raporti i shpejtësisë së rrjedhës duhet të jetë brenda kufijve të caktuar), atëherë vendoset një kufizim edhe për sinjali i daljes së kontrolluesit kryesor, i cili është detyrë për kontrolluesin ndihmës. Për ta bërë këtë, një pajisje me karakteristikat e një seksioni përforcues me ngopje është instaluar midis rregullatorëve.

Oriz. 19. Blloku i sistemit të kontrollit të automatizuar të kaskadës:

W, W 1 – kanalet kryesore dhe ndihmëse në 1 sasi të kontrolluara të objektit; R, R 1 – rregullatorë kryesorë dhe ndihmës; х Р, х Р1 – ndikimet rregulluese të rregullatorëve R Dhe R 1 ; ε, ε 1 - madhësia e mospërputhjeve midis vlerave aktuale dhe të përcaktuara të sasive të kontrolluara në Dhe në 1 ; në 0 - detyrë ndaj rregullatorit kryesor R

Shembuj të sistemeve të kontrollit të automatizuar kaskadë të objekteve të teknologjisë termike. Në Fig. Figura 20 tregon një shembull të një sistemi kaskadë për stabilizimin e temperaturës së lëngut në daljen e shkëmbyesit të nxehtësisë, në të cilin qarku ndihmës është ASR i rrjedhës së avullit të ngrohjes. Kur ka një shqetësim në presionin e avullit, rregullatori 1 ndryshon shkallën e hapjes së valvulës së kontrollit në mënyrë të tillë që të ruajë shpejtësinë e specifikuar të rrjedhës. Nëse ekuilibri termik në aparat është i shqetësuar (shkaktuar, për shembull, nga një ndryshim në temperaturën e hyrjes ose shpejtësinë e rrjedhës së lëngut, entalpinë e avullit, humbjen e nxehtësisë në mjedis), duke çuar në një devijim të temperaturës së daljes nga vlera e vendosur, Kontrolluesi i temperaturës 2 rregullon cilësimin në kontrolluesin e rrjedhës së avullit 1.

Në proceset teknologjike termike, shpesh koordinatat kryesore dhe ndihmëse kanë të njëjtën natyrë fizike dhe karakterizojnë vlerat e të njëjtit parametër teknologjik në pika të ndryshme të sistemit (Fig. 21).

Fig.20. Sistemi i kontrollit të temperaturës në kaskadë (pika 2) me korrigjimin e detyrës në rregullatorin e rrjedhës së avullit (pika 1)

Oriz. 21. Blloku i një kaskade ASR me matje të një koordinate ndihmëse në një pikë të ndërmjetme

Në Fig. Figura 22 tregon një fragment të diagramit të rrjedhës së procesit, duke përfshirë një ngrohës të përzierjes së reagimit 2 dhe reaktorin 1, dhe një sistem stabilizimi të temperaturës në reaktor.

Efekti i kontrollit në rrjedhën e avullit furnizohet në hyrjen e shkëmbyesit të nxehtësisë. Kanali i kontrollit, i cili përfshin dy pajisje dhe tubacione, është një sistem dinamik kompleks me inerci të lartë. Objekti ndikohet nga një numër shqetësimesh që vijnë në pika të ndryshme të sistemit: presioni i avullit dhe entalpia, temperatura dhe shpejtësia e rrjedhës së përzierjes së reaksionit, humbja e nxehtësisë në reaktor, etj. Për të rritur shpejtësinë e sistemit të kontrollit, kaskada ACS përdoret, në të cilën ndryshorja kryesore e kontrolluar është temperatura në reaktor, dhe temperatura e përzierjes ndërmjet shkëmbyesit të nxehtësisë dhe reaktorit është zgjedhur si ndihmëse.

Oriz. 22. Sistemi i kontrollit të temperaturës në kaskadë (pika 4) në reaktor (pika 1) me korrigjim të cilësimit të kontrolluesit të temperaturës (pika 3) në daljen e shkëmbyesit të nxehtësisë (pika 2)

Llogaritja e kaskadës ASR. Llogaritja e kaskadës ASR përfshin përcaktimin e cilësimeve të rregullatorëve kryesorë dhe ndihmës për karakteristikat e dhëna dinamike të objektit përgjatë kanaleve kryesore dhe ndihmëse. Meqenëse cilësimet e rregullatorëve kryesorë dhe ndihmës janë të ndërvarur, ato llogariten duke përdorur metodën e përsëritjes.

Në çdo hap përsëritjeje, llogaritet një ASR me një lak të reduktuar, në të cilin njëri nga kontrollorët i referohet me kusht një objekti ekuivalent. Siç mund të shihet nga bllok diagramet në Fig. 23, objekti ekuivalent për rregullatorin kryesor (Fig. 23, a) është një lidhje serike e një qarku të mbyllur ndihmës dhe kanalit kryesor të kontrollit; funksioni i tij i transferimit është i barabartë me

(93)

(93)

Oriz. 23. Diagramet e bllokut të një sistemi ekuivalent kontrolli me një qark me një rregullator kryesor (a) dhe ndihmës (b): në krye - një diagram ekuivalent me një qark; më poshtë – shndërrimi i kaskadës ACP në një qark

Objekti ekuivalent për kontrolluesin ndihmës 2 (Fig. 23) është një lidhje paralele e kanalit ndihmës dhe sistemit kryesor të qarkut të hapur. Funksioni i tij i transferimit ka formën:

(p)=W 1 (p) – W(p)R(p).(94)

Llogaritja fillon me rregullatorin kryesor. Metoda përdoret në rastet kur inercia e kanalit ndihmës është shumë më e vogël se ajo e kanalit kryesor. Në hapin e parë, supozohet se frekuenca e funksionimit të qarkut kryesor ( ω p) shumë më pak se ndihmësi ( ω p1) dhe në ω=ω р

. (95)

. (95)

. (96)

. (96)

Kështu, si përafrim i parë, cilësimet S 0 rregullatori kryesor 1 nuk varet nga R1 (p) dhe ndodhen nga W e °(p).

Në hapin e dytë, cilësimet e kontrolluesit ndihmës llogariten për objektin ekuivalent (1) me funksionin e transferimit W 1 e (p), në të cilën ata zëvendësojnë R(p,S°).

ACP e kombinuar

Sistemet e kombinuara të kontrollit të automatizuar përdoren në automatizimin e objekteve që i nënshtrohen shqetësimeve të rëndësishme të kontrolluara. Sistemet quhen të kombinuara sepse në ndërtimin e tyre përdoren dy parime të rregullimit: "nga devijimi" (parimi i Polzunov) dhe "nga shqetësimi" (parimi i Poncelet). Sistemet e ndërtuara sipas parimit Polzunov kanë reagime negative dhe funksionojnë në një cikël të mbyllur. Sistemet e shqetësimit (Poncelet) nuk kanë reagime dhe funksionojnë në një qark të hapur.

Ekzistojnë dy mënyra për të ndërtuar sisteme të kombinuara të automatizuara të kontrollit me bllok diagramet e paraqitura në Fig. 24 dhe 25. Siç mund të shihet nga këto bllok diagrame, të dy sistemet kanë karakteristika të përbashkëta: prania e dy kanaleve të ndikimit në koordinatën e daljes së objektit dhe përdorimi i dy sytheve të kontrollit - të mbyllura (përmes rregullatorit 1 ) dhe hapeni (përmes kompensuesit 2 ). Dallimi i vetëm është se në rastin e dytë, pulsi korrigjues nga kompensuesi nuk furnizohet me hyrjen e objektit, por me hyrjen e rregullatorit.

Oriz. 24. Bllok diagramet e një ASR të kombinuar kur lidhni daljen e një kompensuesi me hyrjen e një objekti: a – diagrami origjinal; b – diagrami i konvertuar; 1 – rregullator; 2 – kompensues

Oriz. 25. Bllok diagramet e një ASR të kombinuar kur lidhni daljen e kompensuesit me hyrjen e rregullatorit: a – qark origjinal; b – diagrami i konvertuar; 1 – rregullator; 2 – kompensues

Futja e një pulsi korrigjues për shqetësimin më të fortë mund të zvogëlojë ndjeshëm gabimin e kontrollit dinamik, me kusht që pajisja dinamike që formon ligjin për ndryshimin e këtij ndikimi të zgjidhet dhe llogaritet saktë.

Baza për llogaritjen e sistemeve të tilla është Parimi i pandryshueshmërisë: devijimi i koordinatës së daljes së sistemit nga vlera e specifikuar duhet të jetë identike e barabartë me zero nën çdo ndikim shtytës ose shqetësues.

Për të përmbushur parimin e pandryshueshmërisë, nevojiten dy kushte: kompensimi ideal i të gjitha ndikimeve shqetësuese dhe riprodhimi ideal i sinjalit të detyrës. Është e qartë se arritja e pandryshueshmërisë absolute në sistemet e kontrollit real është praktikisht e pamundur. Zakonisht ato janë të kufizuara në pandryshueshmëri të pjesshme në lidhje me shqetësimet më të rrezikshme. Le të shqyrtojmë gjendjen e pandryshueshmërisë së sistemeve të kontrollit me qark të hapur dhe të kombinuar në lidhje me një ndikim shqetësues.

Kushti i pandryshueshmërisë për ASR me qark të hapur dhe të kombinuar. Le të shqyrtojmë gjendjen e pandryshueshmërisë së një sistemi të hapur (Fig. 26): y(t)= 0.

Oriz. 26. Blloku i një sistemi kontrolli automatik me qark të hapur

Kalimi te imazhet e Laplace X B (r) Dhe Y(p) sinjalet x V (t) Dhe y(t), Le ta rishkruajmë këtë kusht duke marrë parasysh funksionet e transferimit të objektit përgjatë kanaleve të shqetësimit BB(p) dhe rregullore W Р (p) dhe kompensues RK(p):

Y(p) = X B (p) 0. (97)

Në prani të shqetësimit[  ] kushti i pandryshueshmërisë (97) plotësohet nëse

] kushti i pandryshueshmërisë (97) plotësohet nëse

W B (p) + R k (p) W P (p) = 0,(98)

R k () = -W В ()/W Р ().(99)

Kështu, për të siguruar pandryshueshmërinë e sistemit të kontrollit në lidhje me çdo shqetësim, është e nevojshme të instalohet një kompensues dinamik, funksioni i transferimit të të cilit është i barabartë me raportin e funksioneve të transferimit të objektit përgjatë kanaleve të shqetësimit dhe kontrollit, të marra. me shenjën e kundërt.

Le të nxjerrim kushtet e pandryshueshmërisë për ASR-të e kombinuara. Për rastin kur sinjali nga kompensuesi furnizohet në hyrjen e objektit (shih Fig. 24, a), diagrami bllok i ASR-së së kombinuar konvertohet në një lidhje seri të një sistemi me lak të hapur dhe një lak të mbyllur ( shih Fig. 24, b), funksionet e transferimit të të cilave janë përkatësisht të barabarta:

.

.

Në këtë rast, kushti i pandryshueshmërisë (97) shkruhet si:

Nëse X B (p) 0 dhe W ZS(p), duhet të plotësohet kushti i mëposhtëm:

ato. gjendja e pandryshueshmërisë.

Kur përdoret një sistem kontrolli i kombinuar (shih Fig. 25, a), derivimi i kushteve të pandryshueshmërisë çon në marrëdhëniet ( shih Fig. 25, b):

(101)

(101)

Nëse XB(p)0 Dhe W ZS (r) , atëherë duhet të plotësohet kushti i mëposhtëm:

R në (p) = -W B (p) /.(103)

Kështu, kur lidhni daljen e kompensuesit me hyrjen e kontrolluesit, funksioni i transferimit të kompensuesit, i marrë nga kushti i pandryshueshmërisë, do të varet nga karakteristikat jo vetëm të objektit, por edhe të kontrolluesit.

Kushtet për realizueshmërinë fizike të ASR-ve invariante. Një nga problemet kryesore që lind gjatë ndërtimit të sistemeve të kontrollit invariant është realizueshmëria e tyre fizike, d.m.th. fizibiliteti i një kompensuesi që plotëson kushtet (99) ose (103).

Ndryshe nga rregullatorët industrialë konvencionalë, struktura e të cilëve është dhënë dhe është e nevojshme vetëm të llogariten cilësimet e tyre, struktura e një kompensuesi dinamik përcaktohet plotësisht nga raporti i karakteristikave dinamike të objektit përgjatë kanaleve të shqetësimit dhe kontrollit dhe mund të rezultojë të jetë shumë kompleks, dhe nëse raporti i këtyre karakteristikave është i pafavorshëm, fizikisht i pamundur.

Kompensuesit “idealë” janë fizikisht të parealizueshëm në dy raste:

Nëse koha e pastër e vonesës përgjatë kanalit të kontrollit është më e madhe se ajo përmes kanalit të shqetësimit. Në këtë rast, kompensuesi ideal duhet të përmbajë një lidhje kryesore, pasi nëse:

(104)

(104)

, (105)

, (105)

atëherë duke marrë parasysh (99):

(106)

(106)

Nëse në funksionin e transferimit të kompensuesit shkalla e polinomit në numërues është më e madhe se shkalla e polinomit në emërues. Në këtë rast, kompensuesi duhet të përmbajë lidhje ideale diferencuese. Ky rezultat është marrë për një raport të caktuar të rendit të ekuacioneve diferenciale që përshkruajnë kanalet e shqetësimit dhe kontrollit. Le

W В (р) = В в (Р)/ Dhe Wp(p)= В р(Р)/,(107)

Ku B në (P), A B (p), V P (p), A P (p)- polinomet e shkallëve t V, n B, m P Dhe n f në përputhje me rrethanat.

m K = m B + n p ; n k = n në + m r.

Kështu, kushti për realizueshmërinë fizike të një ASR invariant është që të plotësohen marrëdhëniet e mëposhtme:

τ në ≥ τ р dhe m B + n p ≤ n në + m р.(108)

Shembull. Le të shqyrtojmë një sistem të kontrollit të temperaturës në një reaktor kimik me një pajisje nxitëse në të cilën ndodh një reaksion ekzotermik (Fig. 27).

Oriz. 27. Skema skematike e reaktorit kimik me pajisje përzierëse: 1 – matës i temperaturës; 2 – valvula e kontrollit; 3 – matës i rrjedhës

Lëreni kanalin kryesor të shqetësimit - "shkalla e rrjedhës së përzierjes së reaksionit - temperatura në reaktor" - të përafrohet me dy lidhje aperiodike të rendit të parë, dhe kanali i kontrollit - "shkalla e rrjedhës së ftohësit - temperatura në reaktor" - nga tre lidhje aperiodike të rendit të parë:

, (109)

, (109)

, (110)

, (110)

Ku T 1 , T 2 , T 3 – konstantet më të mëdha kohore të rezervuarëve kryesorë termikë të reaktorit, termometrit dhe xhaketës ftohëse.

Për të ndërtuar një sistem kontrolli invariant në përputhje me shprehjen (99), është e nevojshme të futet një kompensues me një funksion transferimi:

, (111)

, (111)

e cila është fizikisht e parealizueshme, pasi në këtë rast cenohet kushti dhe kompensuesi duhet të përmbajë një lidhje ideale diferencuese.

Ushtrimi

Në përputhje me shembullin, zhvilloni një sistem kontrolli për një impiant korrigjimi. Llogaritni  , .

, .

Të dhënat fillestare.

1. Diagrami i njësisë së distilimit (Fig. 28). Instalimi përbëhet nga një kolonë distilimi TE, këmbyes nxehtësie për ngrohjen e përzierjes fillestare T-1, bojlerin T-2, kondensatorin T-3 dhe rezervuarin e refluksit E.

Kolona ndan përzierjen binare. Pikat e vlimit të përbërësve të ndarë ndryshojnë ndjeshëm, si rezultat i të cilave kolona ka një numër të vogël pllakash dhe një lartësi të vogël. Vonesat dhe inercia përgjatë kanaleve të transmetimit të ndikimeve shqetësuese dhe kontrolluese janë relativisht të vogla. Ekzistojnë lidhje të forta të brendshme të kryqëzuara midis sasive kryesore të kontrolluara (të rregulluara) të procesit - përbërjeve (temperaturave) të distilimit dhe produktit të poshtëm.

Rrjedha e avullit që largohet nga maja e kolonës së distilimit përmban përbërës që nuk kondensohen në gazra inerte në kushtet e funksionimit të shkëmbyesit të nxehtësisë T-3. Ato shkarkohen nga rezervuari i ujitjes për fryrje (në rrjetin e karburantit).

Mënyra e funksionimit të instalimit është subjekt i shqetësimeve të mëdha dhe të shpeshta: për sa i përket rrjedhës F dhe përbërjen X F lende e pare, lende e paperpunuar; nga presioni (rrjedhja) e agjentit ngrohës të furnizuar në shkëmbyesin e nxehtësisë T-I dhe bojlerin T-2; sipas presionit (rrjedhjes) të ftohësit të furnizuar në kondensatorin T-3.

Kontrollet "kyçe" të procesit të korrigjimit janë organet rregullatore në linjën e furnizimit me refluks në kolonë TE dhe linjat e furnizimit të agjentit të ngrohjes në bojlerin T-2.

Oriz. 28. Skema e një impianti retifikues

2. Parametrat dinamikë të objektit vendosen: (konstante kohore T; vonesat τ; koeficienti i transmetimit TE v) përmes kanaleve:

A. “Ndryshimi i pozicionit të rregullatorit P01 – konsumi i lëndës së parë F» (X R 1 F);

b. “Ndryshimi i pozicionit të rregullatorit P02 – konsumi i agjentit të ngrohjes F 1" (X R 2 F 1 );

b*. “ndryshimi i pozicionit të rregullatorit P02 - temperatura e lëndës së parë θ F pas T-1" (X R 2 θ F);

V. “Ndryshim i pozicionit të organit rregullator P03 – përbërja e distilimit X D» (X R 3 X D);

d) “ndryshimi i pozicionit të rregullatorit P04 - presioni R në kolonën" (X R 4 P);

d. "ndryshim në pozicionin e rregullatorit P05 - niveli në kubin e kolonës" (X R 5 L);

e) “ndryshim në pozicionin e organit rregullator P02 * - temperatura e lëndës së parë θ F pas T-1" (X R 2* θ F);

dhe. “ndryshimi i pozicionit të organit rregullator P04 * - presioni P në kolonën" (X R 4* R);

h. "ndryshimi i pozicionit të rregullatorit P06 - temperatura në fund të kolonës" (X R 6 θ TO);

z*. "ndryshimi i pozicionit të trupit rregullues PO6 - temperatura θ B në krye të kolonës" (X R 6 θ B);

Dhe. “ndryshimi i pozicionit të trupit rregullues ROZ - temperatura θ B në krye të kolonës" (X P3 θ B);

Dhe *. “ndryshimi i pozicionit të trupit rregullator ROZ - temperaturaθ TE fundi i kolonës" (X R 3 θ TE).

3. Përcaktohen madhësitë e shqetësimeve që veprojnë në objekt, të shprehura në % të goditjes së organit rregullator:

a) kanal X R 1 F(bazuar në konsumin e lëndës së parë F);

b) kanalet X R 2 F 1 , X Р2 θ F(nga presioni i agjentit ngrohës P 1 dhe përmbajtjen e tij të nxehtësisë q 1);

c) kanal X R 3 X D(sipas përbërjes së lëndëve të para X F);

d) kanal X P4 P(nga presioni R 2 ftohës i furnizuar në kondensatorin T-3);

d) kanal X R 5 L(nga përmbajtja e nxehtësisë q 2 agjent ngrohje i furnizuar në bojler T-2).

4. Janë specifikuar kërkesat për cilësinë e procesit të rregullimit (gabim dinamik X max, koha e rregullimit tP, shkalla e zbutjes së proceseve kalimtare ψ , gabimi i kontrollit statik X cm).

Të dhënat fillestare për pikën 2 të detyrës (pikat a - d), pikën 3 dhe pikën 4 janë dhënë në tabelë. 9, a për pikat 2 (f, g, h, i) - në tabelë. 10 të dhëna fillestare.

Tabela 9. Parametrat dinamikë të objektit dhe kërkesat cilësore për procesin e rregullimit

| Parametrat dinamikë | dimension | Opsione | ||||||||||||

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | T | Me min Me min min min | 8,0 6,2 6,0 4,8 3,6 3,6 | 8,4 6,5 7,0 5,0 4,0 4,0 | 9,0 6,6 6,5 4,6 3,8 2,8 | 5,9 8,5 4,5 3,0 4,5 | 9,4 5,8 12,0 4,9 4,2 4,2 | 9,6 6,8 10,0 8,0 4,5 3,0 | 10,4 6,3 7,1 4,7 3,0 3,7 | 8,2 6,1 6,4 4,4 3,5 4,8 | 9,8 5,9 7,2 5,1 4,3 5,0 | 12,0 5,5 8,0 5,0 2,7 3,4 | 10,5 5,4 8,4 4,7 3,1 4,6 | 11,6 5,3 8,8 5,2 4,4 4,4 |

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | TE OB | njësi matëse.reg.ve.% goditje r. O. | 3,9 0,40 0,80 0,01 0,01 16,0 | 4,0 0,48 0,60 0,012 0,10 32,0 | 3,8 0,44 0,70 0,011 0,07 20,0 | 3,9 0,40 0,80 0,01 0,08 30,0 | 4,2 0,43 0,85 0,012 0,07 30,0 | 4,1 0,50 0,82 0,01 0,10 50,0 | 4,3 0,58 0,80 0,012 0,08 27,0 | 3,9 0,42 0,78 0,014 0,047 23,4 | 4,4 0,50 0,81 0,01 0,05 29,2 | 4,1 0,47 0,78 0,011 0,05 18,0 | 3,7 0,60 0,83 0,014 0,08 24,0 | 4,05 0,48 0,80 0,012 0,075 35,0 |

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | τ | Me min Me min min min | 2,0 4,6 1,5 2,9 1,9 1,8 | 2,1 4,8 2,0 3,0 1,8 2,2 | 2,3 4,9 1,8 2,8 1,5 1,3 | 2,5 4,3 2,3 2,7 1,8 2,4 | 2,4 4,2 3,0 2,9 1,9 2,6 | 2,5 5,0 2,5 3,1 2,0 1,2 | 2,6 4,7 2,0 2,8 2,7 1,6 | 2,1 4,5 1,9 2,6 2,1 2,5 | 2,5 4,4 2,1 3,0 2,0 2,7 | 3,2 4,1 2,2 3,1 1,9 2,0 | 2,6 4,0 2,1 2,8 2,5 2,8 | 3,0 3,9 2,2 3,0 2,0 2,3 |

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | x B | % goditje r. O. | ||||||||||||

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | X max | m 3 / orë 0 C m 3 / orë m.aksion kgf/cm 2 mm | 5,0 8,0 0,05 0,8 | 6,0 6,0 0,06 0,7 | 5,5 7,0 0,055 0,6 | 6,0 7,8 0,05 0,75 | 5,6 8,2 0,06 0,5 | 5,2 7,9 0,05 0,9 | 6,1 8,3 0,06 1,0 | 5,4 8,0 0,07 0,85 | 5,3 8,1 0,05 0,50 | 5,7 8,4 0,055 0,80 | 6,2 7,9 0,07 0,94 | 6,0 7,6 0,06 0,65 |

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | tP | Me min Me min min min | ||||||||||||

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | Ψ | 0,75 | ||||||||||||

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | x me m | m 3 / orë 0 C m 3 / orë m.aksion kgf/cm 2 mm | 3,8 | 2,6 | 3,0 | 2,9 | 3,2 | 3,4 | 3,1 | 2,9 | 4,2 | 2,8 | 4,0 | 3,6 |

Tabela 10. Parametrat dinamikë të objektit dhe kërkesat e cilësisë për procesin e rregullimit

| Objekti (kanali i kontrollit) | Parametrat dinamikë | Dimensioni | Opsione | |||||||||||

| ΔХ * Р2 → Δθ F ΔХ * Р4 → ΔP | T | min min | 3,4 1,6 | 2,8 1,4 | 2,6 1,9 | 3,2 1,8 | 2,4 1,3 | 2,7 1,5 | 3,1 1,2 | 3,3 1,8 | 2,2 2,0 | 2,8 1,0 | 2,9 1,6 | 2,0 2,1 |

| ΔХ * Р2 → Δθ F ΔХ * Р4 → ΔP ΔХ Р6 → Δθ K ΔХ Р6 → Δθ В ΔХ Р3 → Δθ В ΔХ Р3 → Δθ F | njësi matëse.reg.ve.% goditje r. O. | 0,58 0,15 | 0,60 0,10 | 0,64 0,075 | 0,80 0,08 | 0,86 0,09 | 0,75 0,15 | 0,82 0,14 | 0,76 0,10 | 0,94 0,08 | 0,76 0,10 | 0,90 0,16 | 0,80 0,10 | |

| K 11 K 12 K 22 K 21 | 0,70 0,50 0,80 0,40 | 0,80 0,60 0,90 0,50 | 0,80 0,40 0,70 0,50 | 0,80 0,60 0,90 0,70 | 0,90 0,80 0,70 0,60 | 0,80 0,50 0,80 0,60 | 0,90 0,80 0,90 0,70 | 0,90 0,80 0,80 0,70 | 0,90 0,40 0,80 0,75 | 0,70 0,50 0,60 0,40 | 0,85 0,55 0,70 0,50 | 0,85 0,70 0,90 0,65 | ||

| ΔХ * Р2 → Δθ F ΔХ * Р4 → ΔP | τ | min min | 1,5 0,38 | 1,4 0,33 | 1,2 0,44 | 1,7 0,40 | 1,4 0,30 | 1,3 0,35 | 1,5 0,27 | 1,6 0,41 | 1,0 0,46 | 1,3 0,25 | 1,5 0,40 | 1,0 0,50 |

Pyetje kontrolli

1. Sistemet e kontrollit të automatizuar kaskadë në skemat e kontrollit të procesit. Parimet e ndërtimit dhe funksionimit të tyre. Shembuj të sistemeve të kontrollit të automatizuar kaskadë në industri dhe energji.

2. Sistemet e kombinuara të kontrollit të automatizuara në skemat e kontrollit të procesit. Parimet e ndërtimit dhe funksionimit. Kushtet e fizibilitetit fizik. Shembuj të sistemeve të kombinuara të kontrollit të automatizuar në industri dhe energji.

PRAKTIKU Nr. 8 (2 orë)

Ju lutemi vini re se garancia e prodhuesit është e vlefshme vetëm nëse instalimi dhe vënia në punë janë kryer nga një punonjës i një organizate të specializuar të certifikuar nga impianti Protherm. Në të njëjtën kohë, prania e një certifikate Protherm nuk përjashton nevojën për certifikim shtesë të personelit të një organizate të specializuar në përputhje me aktet legjislative dhe rregullatore në fuqi në territorin e Federatës Ruse në lidhje me fushën e veprimtarisë së kësaj organizate.

Përmbushja e detyrimeve të garancisë të përcaktuara nga legjislacioni aktual në rajonin ku është instaluar pajisjet Protherm kryhet nga shitësi i pajisjes suaj ose një organizatë e lidhur me të, e autorizuar me një marrëveshje të veçantë për të kryer riparime garancie dhe pa garanci të produkteve Protherm. . Riparimet mund të kryhen edhe nga një organizatë që është një qendër shërbimi e autorizuar Protherm.

Kompania që kryen riparime me garanci ose pa garanci të pajisjeve Protherm, gjatë periudhës së garancisë, do të eliminojë pa pagesë të gjitha mangësitë e identifikuara prej saj që kanë lindur për fajin e prodhuesit. Kushtet specifike të garancisë dhe kohëzgjatja e periudhës së garancisë përcaktohen dhe dokumentohen gjatë shitjes dhe vënies në punë të pajisjes. Ju lutemi kushtojini vëmendje nevojës për të plotësuar seksionin "Informacioni i shitjes", i cili përfshin numrin serial të pajisjes, shenjat e shitjes dhe vulat përkatëse, datat e shitjes dhe nënshkrimin e shitësit në kartat e garancisë të vendosura në pjesën e pasme të pasaportës së produktit. .

Garancia e prodhuesit nuk zbatohet për produktet, keqfunksionimet e të cilave shkaktohen nga dëmtimi i transportit, shkelja e rregullave të transportit dhe ruajtjes, përdorimi i ftohësve kundër ngrirjes, ndotja e çdo lloji, duke përfshirë kripërat e fortësisë, ngrirjen e ujit, instalimin e pakualifikuar dhe/ose vënien në punë, mospërputhja me udhëzimet e përdorimit, instalimi dhe funksionimi i pajisjeve dhe aksesorëve dhe arsye të tjera jashtë kontrollit të prodhuesit, si dhe instalimi dhe mirëmbajtja e pajisjes.

Jeta e vendosur e shërbimit llogaritet që nga momenti i vënies në punë dhe tregohet në dokumentacionin e bashkangjitur produktit specifik.

Impianti Protherm garanton mundësinë e blerjes së çdo pjese këmbimi për këtë produkt për të paktën 8 vjet pas ndërprerjes së tij.

Për pajisjet dhe aksesorët Protherm, prodhuesi vendos një periudhë garancie prej 2 vitesh nga data e vënies në punë, por jo më shumë se 2,5 vjet nga data e shitjes tek konsumatori përfundimtar.

Garancia për pjesët e këmbimit është 6 muaj nga data e shitjes me pakicë, me kusht që pjesët e këmbimit të instalohen nga një specialist i certifikuar nga Protherm.

Nëse ka mungesë të pjesshme ose të plotë të informacionit për shitjen dhe/ose vënien në punë, të konfirmuar me dokumente, periudha e garancisë llogaritet nga data e prodhimit të pajisjes. Numri serial i produktit përmban informacione për datën e prodhimit: numrat 3 dhe 4 - viti i prodhimit, numrat 5 dhe 6 - java e vitit të prodhimit.

Një organizatë që është një qendër shërbimi e autorizuar Protherm ka të drejtë të refuzojë riparimin e garancisë për konsumatorin përfundimtar për pajisjet e porositura nga një palë e tretë nëse një specialist nga një qendër shërbimi e autorizuar zbulon arsyet e mësipërme që përjashtojnë garancinë e prodhuesit.